自動化された生産ラインを最適化するために不可欠な20のコンベアメンテナンスのヒント

はじめに

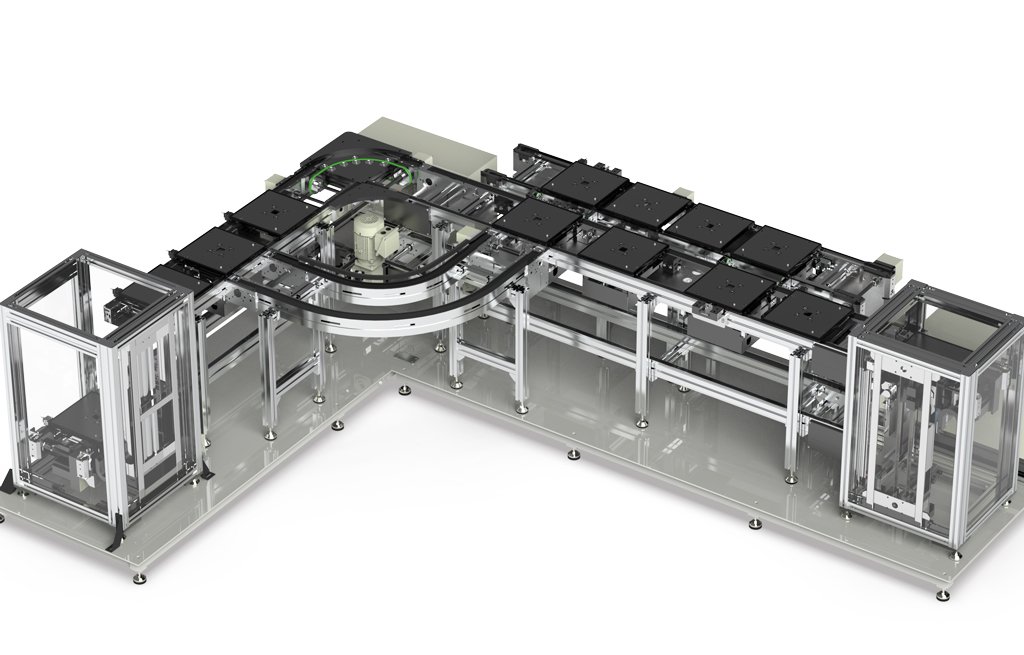

ペースの速い今日の製造環境では、自動化された生産ラインは、効率と生産性を維持するためにコンベヤシステムに大きく依存しています。適切なコンベアメンテナンスは、ダウンタイムを最小限に抑え、修理コストを削減し、機器の寿命を延ばすために不可欠です。生産ラインの最適化に長年携わってきたオートメーション業界の専門家として、私は次のような記事をまとめました。 コンベアのメンテナンスに欠かせない20のヒント を遵守しながら、システムを円滑に稼動させることができます。 グーグルのEEAT(経験、専門知識、権威性、信頼性)ガイドライン.

コンベアのメンテナンスが重要な理由

コンベヤ・システムは、自動化された生産ラインの基幹部分であり、メンテナンスを怠ると、次のような事態を招きかねない:

予期せぬ故障 コストのかかるダウンタイムを引き起こす

摩耗と損傷の増加 重要部品について

安全上の危険 労働者向け

効率の低下 より高いエネルギー消費

専門家に裏付けされたこれらのメンテナンス方法に従うことで、以下のことが可能になります。 運用信頼性の向上、安全性の強化、ROIの向上 自動化されたシステムで。

自動化された生産ラインにおけるコンベア・メンテナンスの20のヒント

1.定期点検と予防保全

スケジュール 毎週目視検査 磨耗、ズレ、損傷の兆候がないか確認します。

を実施する。 予防保全(PM)チェックリスト お客様のコンベアタイプに合わせます。

2.可動部に適切な潤滑油を塗る

チェーン、ベアリング、ローラーには、メーカー推奨の潤滑剤を使用してください。

過度の潤滑は、ほこりやゴミを引き寄せる可能性があるため避けること。

3.ベルトの張力とトラッキングを監視する

不適切な張力は、スリップや過度の摩耗につながる。

ベルトがずれないようにトラッキングを調整する。

4.コンベアを定期的に清掃する

ジャムや腐食を防ぐため、ゴミ、ほこり、こぼれた材料を取り除く。

用途 産業用掃除機または圧縮空気 手の届きにくい場所に

5.磨耗したローラーのチェックと交換

磨耗したローラーは、摩擦とエネルギー消費を増加させます。

故障する前に交換する。

6.ファスナーの点検と締め付け

振動は時間の経過とともにボルトやネジを緩めることがある。

トルクレンチを使用して、適切な締め付けを確認する。

7.緊急停止システムのテスト

すべての Eストップボタンとセーフティセンサー 正しく機能する。

行動 毎月の安全テスト OSHA基準を遵守すること。

8.プーリーとスプロケットの位置合わせ

プーリーがずれていると、ベルトの摩耗が早まります。

精密な調整にはレーザーアライメントツールを使用する。

9.モーターとドライブの性能を監視する

異音、過熱、振動がないか点検する。

モーターを清潔に保ち、換気をよくする。

10.負荷分散の最適化

不均等な負荷がコンベア部品に負担をかける。

用途 重量センサー バランスの取れた配分を確保する。

11.スマート・モニタリング・システムへのアップグレード

実施 IoT対応センサー リアルタイムでパフォーマンスを追跡する。

予知保全は予期せぬ故障を減らす。

12.メンテナンススタッフの適切なトレーニング

技術者に理解させる コンベヤーの仕組みと安全手順.

新技術に関する継続的なトレーニングを提供する。

13.高品質の交換部品を使用する

安い部品はすぐに故障し、長期的なコストを増加させる可能性がある。

部品供給元 信頼できるサプライヤー OEM認証付き。

14.環境要因からの保護

湿気、極端な温度、腐食性の化学物質からコンベヤを保護します。

用途 ステンレス鋼または塗装部品 苛酷な環境の中で。

15.適切なベルト選択で摩擦を減らす

用途に適した材質(PVC、ゴム、モジュラープラスチックなど)のベルトを選んでください。

適切な ベルトの幅と厚さ 負荷要件について

16.専門家による監査を毎年予定する

ハイヤー オートメーションの専門家 徹底したシステム評価を実施する。

エスカレートする前に非効率を特定する。

17.すべてのメンテナンス活動を文書化する

を保つ。 デジタル・メンテナンス・ログ 修理や交換を追跡するため

保証クレームや将来のトラブルシューティングに役立ちます。

18.エネルギー効率の最適化

用途 可変周波数ドライブ(VFD) 消費電力を削減する。

可能な限りエネルギー効率の良いモーターに切り替える。

19.スペアパーツ在庫の導入

重要部品(ベルト、ベアリング、モーター)を在庫し、ダウンタイムを最小限に抑える。

緊急時に素早くアクセスできるように部品を整理。

20.メーカーのメンテナンス・ガイドラインに従うこと。

を常に参照すること。 OEMマニュアル 特定のメンテナンス間隔について

ガイドラインを遵守することで、保証の遵守が保証されます。