Inhaltsübersicht

- Einführung: Was ist ein Förderband?

- Die wichtigsten Teile eines Förderbandes

- 2.1 Förderband

- 2.2 Umlenkrollen

- 2.3 Antrieb Motor

- 2.4 Tragrollen

- 2.5 Material des Gurtes

- 2.6 Rahmen

- 2.7 Spannvorrichtungen

- Arten von Fördersystemen

- Die Rolle von Fördersystemen in der Industrie

- Wie Fördersysteme die Effizienz und Produktivität verbessern

- Vitrans Automation Equipment Co, Ltd. - Ein führender Hersteller von Förderanlagen

- Auswahl des richtigen Fördersystems für Ihre Anwendung

- FAQs

- Schlussfolgerung

Einführung: Was ist ein Förderband?

Förderbänder sind wichtige Ausrüstungsgegenstände in verschiedenen Industriezweigen, die den effizienten Transport von Materialien von einem Ort zum anderen ermöglichen. Sie werden häufig eingesetzt in Fabriken, Lagerhäuser, Flughäfen und andere industrielle Umgebungen. Ein Förderbandsystem besteht in der Regel aus mehreren Teilen, die zusammenarbeiten, um Materialtransportaufgaben zu erfüllen.

Ganz gleich, ob Sie Waren in einer Produktionslinie befördern oder Materialien zur Sortierung transportieren, Sie sollten die wichtigsten Teile eines Förderbandsystem ist entscheidend für die optimale Funktionalität und Langlebigkeit des Systems. In diesem Artikel werden wir die wesentlichen Komponenten eines Förderbandsystems aufschlüsseln und erörtern, wie jedes Teil zu seiner Gesamtleistung beiträgt.

Die wichtigsten Teile eines Förderbandes

Ein Förderbandsystem besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um Materialien effizient zu transportieren. Werfen wir einen Blick auf die wichtigsten Teile, aus denen ein Fördersystem besteht.

2.1 Förderband

Die Förderband ist der wichtigste Teil des Systems. Es ist die bewegliche Oberfläche, die die Materialien von einem Punkt zum anderen transportiert. Das Band kann je nach Anwendung aus verschiedenen Materialien bestehen, darunter Gummi, Gewebe oder Metall.

- Material-Optionen:

- Gummi: Wird häufig für den Transport von Schüttgut wie Kohle, Sand oder Kies verwendet.

- PVC: Wird oft für leichtere Gegenstände in Verpackungen oder leichten Fertigungsprozessen verwendet.

- Metallgeflecht: Wird in der Regel für den Transport von schweren Gegenständen oder in Umgebungen mit hohen Temperaturen verwendet.

Der Gurt ist so konstruiert, dass er Verschleißerscheinungen standhält und Materialien mit unterschiedlichem Gewicht und unterschiedlicher Größe transportieren kann.

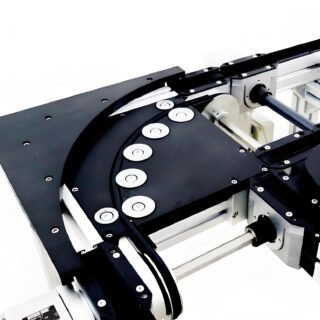

2.2 Umlenkrollen

Umlenkrollen sind für den Betrieb des Förderbandsystems von entscheidender Bedeutung. Sie werden verwendet, um die Richtung des Förderbandes zu ändern und die Spannung aufrechtzuerhalten. In der Regel gibt es zwei Arten von Riemenscheiben:

- Antriebsriemenscheibe: Dies ist die primäre Riemenscheibe, die sich am Kopf des Förderbandes befindet. Sie wird vom Motor angetrieben und treibt die Bewegung des Förderbandes an.

- Riemenscheibe: Die Umlenkrolle befindet sich am gegenüberliegenden Ende des Förderers und trägt dazu bei, dass der Gurt straff gehalten und ausgerichtet wird.

Umlenkrollen werden häufig aus Stahl oder anderen haltbaren Materialien hergestellt, um der ständigen Belastung durch die Bewegung von Materialien standzuhalten.

2.3 Antrieb Motor

Die Antriebsmotor ist für den Antrieb des Förderbandsystems verantwortlich. Er wandelt elektrische Energie in mechanische Energie um, um das Band zu bewegen. Je nach Größe und Kapazität des Fördersystems kann der Antriebsmotor in Leistung und Geschwindigkeit variieren.

- Motor-Typen:

- Elektrische Motoren: Wird häufig in modernen Fördersystemen für Effizienz und Kontrolle eingesetzt.

- Hydraulische Motoren: Wird bei schweren Anwendungen eingesetzt, bei denen ein hohes Drehmoment erforderlich ist.

- Pneumatische Motoren: Wird in Umgebungen eingesetzt, die explosionsgeschützte Geräte erfordern oder in denen elektrische Komponenten ein Risiko darstellen können.

Der Antriebsmotor arbeitet in Verbindung mit den Riemenscheiben, um die Bewegung auf das Förderband zu übertragen.

2.4 Tragrollen

Tragrollen sind Rollen, die das Förderband stützen, während es sich durch das System bewegt. Sie helfen bei der Führung des Bandes und sorgen dafür, dass es ausgerichtet bleibt und nicht von der Schiene rutscht. Es gibt zwei Haupttypen von Tragrollen:

- Tragrollen: Sie befinden sich unter dem Förderband und tragen das Gewicht des zu transportierenden Materials.

- Umlenkrollen: Diese Umlenkrollen befinden sich auf der Rücklaufseite des Riemens und helfen, den Riemen zum Ausgangspunkt zurück zu führen.

Tragrollen sind in der Regel aus Stahl oder Kunststoff gefertigt, um die nötige Stabilität und Haltbarkeit zu gewährleisten.

2.5 Material des Gurtes

Die Gurtmaterial bezieht sich auf den Stoff, aus dem die Oberfläche des Förderbandes besteht. Die Wahl des Materials hängt von Faktoren wie dem Gewicht der zu transportierenden Gegenstände, der Art der Branche und den Umweltbedingungen ab.

- Allgemeine Materialien:

- Stoff: Leicht und flexibel, wird häufig in der Lebensmittelindustrie verwendet.

- Gummi: Bietet Haltbarkeit und Verschleißfestigkeit und wird häufig für den Transport von Schüttgut verwendet.

- Stahl: Stark und widerstandsfähig gegen hohe Temperaturen, ideal für Schwerlast- oder Hochtemperaturanwendungen.

- Polyurethan: Wird in Industrien verwendet, in denen Chemikalien- und Abriebfestigkeit entscheidend sind.

Jedes Material hat seine Vorteile, die sich aus den spezifischen Anforderungen der jeweiligen Anwendung ergeben.

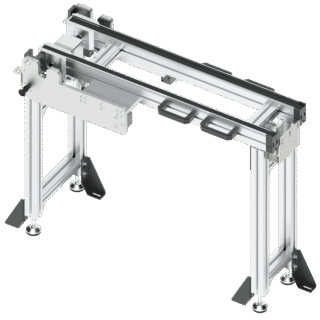

2.6 Rahmen

Die Rahmen eines Fördersystems stützt die Struktur und die Komponenten des Bandes. Er bietet den notwendigen Rahmen, um alle Teile sicher an ihrem Platz zu halten, und sorgt für einen reibungslosen Betrieb des Förderers.

- Material-Optionen:

- Stahlrahmen: Aufgrund ihrer Festigkeit und Langlebigkeit werden sie häufig für Schwerlast- und Industrieanwendungen verwendet.

- Aluminium-Rahmen: Leicht und korrosionsbeständig, wird häufig in der Lebensmittel- und Pharmaindustrie eingesetzt.

Der Rahmen ist so konstruiert, dass das gesamte System stabil ist und das Band in einer geraden Linie läuft, ohne durchzuhängen oder sich zu verschieben.

2.7 Spannvorrichtungen

Spannvorrichtungen werden zur Einstellung und Aufrechterhaltung der Spannung des Förderbandes verwendet. Die richtige Spannung ist entscheidend für den effizienten Betrieb des Fördersystems. Eine zu hohe Spannung kann zum Verschleiß des Bandes führen, während eine zu geringe Spannung dazu führen kann, dass das Band rutscht oder sich falsch ausrichtet.

- Arten von Spannvorrichtungen:

- Manuelle Spannvorrichtungen: Diese müssen manuell eingestellt werden, um die gewünschte Spannung zu erreichen.

- Automatische Spannvorrichtungen: Diese passen die Spannung automatisch an, um eine optimale Leistung zu gewährleisten.

Spannvorrichtungen tragen dazu bei, das Gleichgewicht und die Langlebigkeit des Förderbandes aufrechtzuerhalten, um sicherzustellen, dass es auch im Laufe der Zeit reibungslos funktioniert.

Arten von Fördersystemen

Fördersysteme gibt es in einer Vielzahl von Ausführungen und Konfigurationen, um den Anforderungen verschiedener Branchen gerecht zu werden. Hier sind einige gängige Typen:

- Bandförderer: Die häufigste Art von Fördersystemen, die in Branchen wie Verpackung und Bergbau eingesetzt werden.

- Rollenförderer: Ideal für den Transport schwerer Lasten, insbesondere in Lagern und Vertriebszentren.

- Pneumatische Förderer: Sie verwenden Luftdruck, um Materialien zu bewegen und werden häufig in der Lebensmittel- und Pharmaindustrie eingesetzt.

- Plattenbandförderer: Sie verfügen über Lamellen anstelle von Gurten und sind ideal für Schwerlastanwendungen.

Jede Art von Fördersystem hat ihre Vorteile, je nach den zu transportierenden Materialien und den Anforderungen der Anwendung.

Die Rolle von Fördersystemen in der Industrie

Fördersysteme spielen in vielen Industriezweigen eine wichtige Rolle, da sie den Materialumschlag und -transport verbessern. Einige der wichtigsten Vorteile von Fördersystemen sind:

- Gesteigerte Effizienz: Fördersysteme ermöglichen einen schnelleren und gleichmäßigeren Materialtransport und verringern den Bedarf an manueller Arbeit.

- Erhöhte Sicherheit: Durch die Automatisierung des Materialtransports verringern Förderanlagen das Verletzungsrisiko für Arbeitnehmer, die schwere Gegenstände heben und bewegen.

- Kosten-Wirksamkeit: Automatisierte Förderanlagen können die Betriebskosten im Laufe der Zeit senken, indem sie den Durchsatz erhöhen und die Ausfallzeiten minimieren.

Branchen wie die Lebensmittelverarbeitung, die Automobilherstellung, die Pharmazie und die Logistik sind in hohem Maße auf Fördersysteme angewiesen, um ihre Abläufe zu rationalisieren und die Produktivität zu steigern.

Wie Fördersysteme die Effizienz und Produktivität verbessern

Fördersysteme können die betriebliche Effizienz erheblich steigern, indem sie den Warentransport automatisieren, die manuelle Arbeit reduzieren und einen gleichmäßigen Durchsatz gewährleisten. Hier sind einige Möglichkeiten, wie Fördersysteme die Produktivität verbessern:

- Kontinuierlicher Betrieb: Im Gegensatz zur manuellen Handhabung können Förderbänder kontinuierlich laufen und ermöglichen so einen gleichmäßigen Materialfluss ohne Unterbrechung.

- Reduzierte Arbeitskosten: Die Automatisierung verringert den Bedarf an manuellen Arbeitskräften, was zu Einsparungen bei den Arbeitskosten führt.

- Verbesserter Arbeitsablauf: Fördersysteme helfen bei der Organisation des Materialflusses und verhindern Engpässe und Verzögerungen.

In schnelllebigen Branchen wie der Fertigung und dem Vertrieb tragen Förderanlagen dazu bei, eine konstante Produktionsrate aufrechtzuerhalten und anspruchsvolle Fristen einzuhalten.

Vitrans Automation Equipment Co, Ltd. - Ein führender Hersteller von Förderanlagen

Vitrans Automation Equipment Co, Ltd. ist ein renommierter Hersteller von Förderanlagen mit Sitz in Dongguan, China. Das Unternehmen ist spezialisiert auf hochwertige modulare Palettenfördersysteme und eine breite Palette von Förderprodukten wie Zahnriemen, Flachriemen, Scharnierbandketten, Stauförderketten und Rollen.

Mit jahrelanger Erfahrung in der Planung von Produktionslinien und in der Montageautomation ist Vitrans zu einem zuverlässigen Partner für Unternehmen weltweit geworden. Ihr Engagement in Forschung, Entwicklung und Produktion stellt sicher, dass jedes Fördersystem die höchsten Standards in Bezug auf Effizienz, Zuverlässigkeit und Individualität erfüllt.

Auswahl des richtigen Fördersystems für Ihre Anwendung

Die Auswahl des richtigen Fördersystems hängt von mehreren Faktoren ab, u. a:

- Material Typ: Überlegen Sie, welche Art von Material Sie transportieren müssen (z. B. Schüttgut, schwer, zerbrechlich).

- Umwelt: Bestimmen Sie, ob Ihr Förderer unter rauen Bedingungen, wie hohen Temperaturen oder feuchten Umgebungen, eingesetzt wird.

- Anforderungen an die Kapazität: Wählen Sie ein Förderband, das die zu transportierende Menge an Material bewältigen kann.

- Geschwindigkeit und Effizienz: Überlegen Sie, wie schnell das Förderband das Material bewegen muss, um Ihre Produktionsziele zu erreichen.

Vitrans bietet eine breite Palette von Fördersystemen, die auf Ihre speziellen Bedürfnisse zugeschnitten werden können, egal ob Sie leichte Pakete oder schwere Materialien transportieren.

FAQs

1. Welche Art von Förderband wird in der Industrie am häufigsten verwendet?

Die

Der in der Industrie am häufigsten verwendete Förderertyp ist der Gurtfördererdie vielseitig, effizient und kosteneffektiv für eine breite Palette von Anwendungen ist.

2. Wie kann ich mein Förderbandsystem warten?

Um Ihr Förderbandsystem instand zu halten, sollten Sie regelmäßige Inspektionen durchführen, die Bandspannung überprüfen und verschlissene Komponenten wie Riemenscheiben und Umlenkrollen ersetzen.

3. Können Fördersysteme individuell angepasst werden?

Ja, Fördersysteme können auf der Grundlage Ihrer spezifischen Anforderungen, wie z. B. Materialart, Kapazität und Umgebungsbedingungen, angepasst werden.

Schlussfolgerung

Fördersysteme sind in der modernen Industrie unverzichtbar und sorgen für Effizienz, Zuverlässigkeit und Sicherheit beim Materialtransport. Wenn Sie die wichtigsten Komponenten und ihre Funktionen kennen, können Sie sicherstellen, dass Ihr Fördersystem mit maximaler Leistung arbeitet. Mit der richtigen Auswahl von Fördererteilen können Unternehmen ihre Produktivität optimieren, Betriebskosten senken und ihre Arbeitsabläufe rationalisieren.