20 consejos esenciales de mantenimiento de cintas transportadoras para optimizar las líneas de producción automatizadas

Introducción

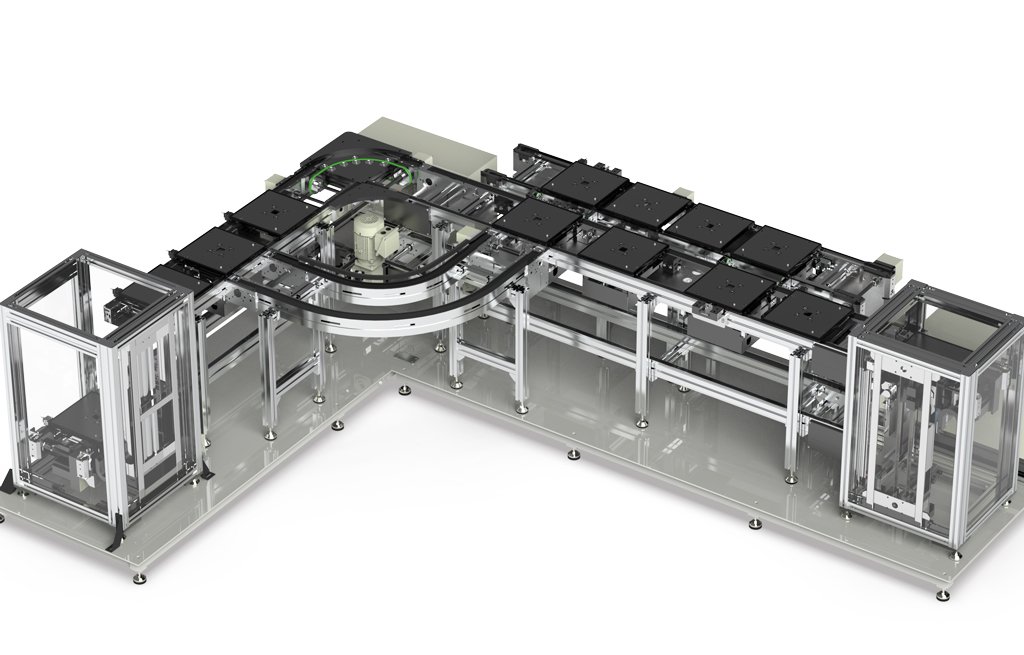

En el acelerado entorno de fabricación actual, las líneas de producción automatizadas dependen en gran medida de los sistemas transportadores para mantener la eficiencia y la productividad. Un mantenimiento adecuado de los transportadores es fundamental para minimizar el tiempo de inactividad, reducir los costes de reparación y prolongar la vida útil de los equipos. Como experto en la industria de la automatización con años de experiencia en la optimización de líneas de producción, he recopilado 20 consejos esenciales para el mantenimiento de la cinta transportadora para ayudarle a que sus sistemas funcionen sin problemas, respetando al mismo tiempo Directrices EEAT (Experiencia, Conocimientos, Autoridad, Fiabilidad) de Google.

Por qué es importante el mantenimiento de las cintas transportadoras

Los sistemas transportadores son la columna vertebral de las líneas de producción automatizadas, y descuidar su mantenimiento puede provocar:

Averías inesperadas causando costosos tiempos de inactividad

Mayor desgaste en componentes críticos

Peligros para la seguridad para los trabajadores

Reducción de la eficacia y un mayor consumo de energía

Siguiendo estas prácticas de mantenimiento avaladas por expertos, podrá mejorar la fiabilidad operativa, aumentar la seguridad e impulsar el retorno de la inversión en sus sistemas automatizados.

20 consejos de mantenimiento de cintas transportadoras para líneas de producción automatizadas

1. Inspección periódica y mantenimiento preventivo

Horario inspecciones visuales semanales para detectar signos de desgaste, desalineación o daños.

Poner en marcha un lista de comprobación de mantenimiento preventivo (MP) adaptados a su tipo de transportador.

2. Lubrique correctamente las piezas móviles

Utilice lubricantes recomendados por el fabricante para cadenas, cojinetes y rodillos.

Evite la lubricación excesiva, que puede atraer polvo y suciedad.

3. Controlar la tensión y el seguimiento de la correa

Una tensión inadecuada provoca deslizamientos o un desgaste excesivo.

Ajuste el seguimiento para evitar la desalineación de la correa.

4. Limpie las cintas transportadoras con regularidad

Elimine los residuos, el polvo y los materiales derramados para evitar atascos y corrosión.

Utilice aspiradores industriales o aire comprimido para zonas de difícil acceso.

5. Comprobar y sustituir rodillos desgastados

Los rodillos desgastados aumentan la fricción y el consumo de energía.

Rótelos o sustitúyalos antes de que fallen.

6. Inspeccione y apriete los tornillos

Las vibraciones pueden aflojar pernos y tornillos con el tiempo.

Utilice llaves dinamométricas para garantizar un apriete correcto.

7. Prueba de los sistemas de parada de emergencia

Asegúrese de que todos los Botones de parada de emergencia y sensores de seguridad funcionar correctamente.

Realice pruebas de seguridad mensuales para cumplir las normas de la OSHA.

8. Alinear poleas y piñones

Las poleas desalineadas provocan un desgaste prematuro de la correa.

Utilice herramientas de alineación láser para realizar ajustes de precisión.

9. Supervisión del rendimiento del motor y del accionamiento

Compruebe si hay ruidos extraños, sobrecalentamiento o vibraciones.

Mantenga los motores limpios y bien ventilados.

10. Optimizar la distribución de la carga

La carga desigual tensa los componentes del transportador.

Utilice sensores de peso para garantizar una distribución equilibrada.

11. Actualización a sistemas de supervisión inteligentes

Implementar Sensores habilitados para IoT para seguir el rendimiento en tiempo real.

El mantenimiento predictivo reduce los fallos inesperados.

12. Formar adecuadamente al personal de mantenimiento

Asegurarse de que los técnicos comprenden mecánica del transportador y protocolos de seguridad.

Impartir formación continua sobre nuevas tecnologías.

13. Utilice piezas de repuesto de alta calidad

Los componentes baratos pueden fallar antes, aumentando los costes a largo plazo.

Piezas de origen de proveedores de confianza con certificaciones OEM.

14. Proteger contra los factores ambientales

Proteja los transportadores de la humedad, las temperaturas extremas y los productos químicos corrosivos.

Utilice componentes de acero inoxidable o recubiertos en entornos difíciles.

15. Reducir la fricción con una selección adecuada de la correa

Elija correas con el material adecuado (por ejemplo, PVC, caucho, plástico modular) para su aplicación.

Garantizar que anchura y grosor de la banda para los requisitos de carga.

16. Programar auditorías profesionales anuales

Contratar expertos en automatización realizar evaluaciones exhaustivas del sistema.

Identifique las ineficiencias antes de que se agraven.

17. Documentar todas las actividades de mantenimiento

Mantenga un registro digital de mantenimiento para el seguimiento de las reparaciones y sustituciones.

Ayuda en las reclamaciones de garantía y en la resolución de problemas futuros.

18. Optimizar la eficiencia energética

Utilice variadores de frecuencia (VFD) para reducir el consumo de energía.

Cambie a motores energéticamente eficientes siempre que sea posible.

19. Implantar un inventario de piezas de recambio

Almacene los componentes críticos (correas, rodamientos, motores) para minimizar el tiempo de inactividad.

Organice las piezas para acceder rápidamente a ellas en caso de emergencia.

20. Siga las pautas de mantenimiento del fabricante

Consulte siempre el Manual OEM para intervalos de mantenimiento específicos.

El cumplimiento de las directrices garantiza el respeto de la garantía.