9 常见输送系统的应用和介绍

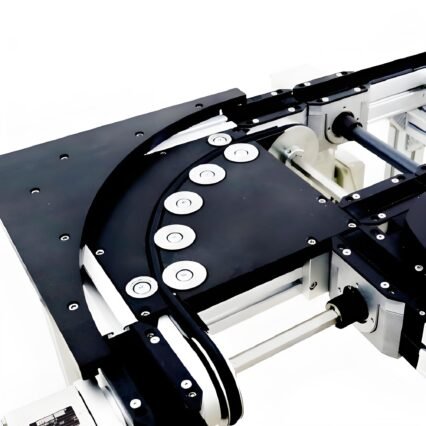

I.环形轨道输送系统

产品描述伟特系统由圆弧导轨和直线导轨组成,承载能力强,定位精度高,安装维护方便,可广泛应用于汽车零部件、家电、3C 电子等行业的自动化生产线。

- 驱动装置皮带传动/链传动/连杆

- 速度:根据配置不同,滑块移动时间从 ≥0.1 秒到≥0.8 秒不等

- 功能:精确定位,连续输送,适应各种布局和生产需求

- 适用生产场景:可应用于汽车零部件、3C 电子、家电等行业,尤其是需要分段拆装便于维护、长度不受限制、可承受大负荷,或需要无尘、低噪音环境的行业。

- 自动化程度★★★★★

- 常见变体

皮带类型-环形指南

链环导轨

连接环导轨

1、同步带驱动环导向装置

- 驱动方式:电机由同步带驱动,依靠带轮与带轮之间的摩擦力传递动力。

- 速度:滑块移动时间从 ≥0.1 秒到≥0.8 秒不等,视配置而定

- 功能:驱动滑块沿导轨圆周运动,实现连续输送;精确定位,重复定位精度± 0.05mm;免维护,无油污,低噪音

- 适用生产场景:轻载(≤10kg)、无尘环境,如 3C 电子产业的手机/电脑部件组装、测试线

- 自动化程度:★★★★★

- 常见变体:支持水平和垂直安装,适应三维空间布局

2、链传动环导轨

- 驱动模式:电机通过链条驱动,通过链条和链轮啮合传递

- 速度:滑块移动时间从 ≥0.1 秒到≥0.8 秒不等,视配置而定

- 功能:驱动滑块沿导轨圆周运动,承载能力强(≤ 50kg),可分段拆卸和维护,支持长距离输送

- 适用的生产场景:大间距工作站、重型物料输送场景和需要长距离输送的场景。

- 自动化程度:★★★★★

- 常见变体:支持水平和垂直安装,适应三维空间布局

3、连接杆驱动环导向装置

- 驱动方式:电机通过连杆驱动,连杆与滑块刚性连接,以传递

- 速度:滑块移动时间从 ≥0.1 秒到≥0.8 秒不等,视配置而定

- 功能:连杆刚性连接滑块,抵消离心力,确保曲线平稳运行,运动冲击小,支持小间距和垂直安装

- 适用的生产场景:高精度定位、紧凑空间场景、对工作站定位精度和移动平稳性要求较高的生产环节

- 自动化程度:★★★★★

- 常见变体:支持水平和垂直安装,适应三维空间布局

二、接触式皮带输送机

产品介绍:该系统具有正反向输送、防跑偏、高精度平面贴合等特点。适用于 3C 电子、精密仪器、食品加工等行业。该系统有多种型号可供选择,可满足轻量级到中量级的输送需求,有效提高生产灵活性和效率。

- 驱动类型 : 多种驱动配置(内部电机/外部电机驱动,与变体型号相适应

- 速度 : 速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节。

- 功能 : 正向和反向输送机,防滑设计,轻型/中型输送机。

- 适用的生产方案 : 3C 电子产品(小型部件)、食品加工、日用化工产品输送、汽车部件组装、无尘室(低尘埃)

- 自动化程度★★★★

- 常见变体

标准通用型:用于在非常狭窄的空间内轻便运输。

内置电机类型:集成式驱动,节省安装空间。

定制挡板:防滑/分拣专用

可视背光类型:半透明胶带+光源,与检测设备兼容

窄带单排机型:轻载精密定位

窄带双列式:高效双列输送机

1.宽皮带输送机(标准通用型)

- 驱动方式:电机驱动皮带,通过皮带轮传动

- 速度:速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节

- 功能:正向和反向传送功能;通过增加导向条和弧形滚筒防止皮带偏斜;皮带平面贴合性好,精度高,适合在非常狭窄的空间内生产轻型和小型产品。

- 适用的生产场景:在非常狭窄的空间内运输轻型小产品,如 3C 电子制造中的中小型电子元件和精密仪器制造中的微小部件的短途运输。

- 自动化程度:★★★★

- 常见变体:单槽型材;滑轮直径 20 毫米

2、宽皮带输送机(内置电机型)

- 驱动方式:内置电机驱动皮带,通过皮带轮传递动力

- 速度:速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节

- 功能:正反转传动;加上防止跑偏的导向条、防止跑偏的弧形滚筒、良好的皮带平面配合和平面精度。

- 适用的生产场景:对设备紧凑性要求较高的空间受限场景,如电子设备装配线、医疗设备制造等

- 自动化程度:★★★★

- 常见变体:双槽型材;滑轮直径 30 毫米

3、宽皮带机(挡板定制型)

- 驱动方式:电机驱动皮带,通过皮带轮传动

- 速度:速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节

- 功能正向和反向输送机;带有防止偏移的导向条;输送带配有定制的间隔条/阻挡条,适用于中等负荷

- 适用的生产场景:食品加工业中的分拣和输送,日用化工产品生产中的差异化输送

- 自动化程度:★★★★

- 常见型号3 槽型材;滑轮直径 50 毫米;可定制不同的间距和形式

4.宽皮带输送机(可视背光型)

- 驱动方式:电机驱动皮带,通过皮带轮传输动力

- 速度:速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节

- 功能单向传动;弧形滚筒可防止偏移;皮带平面贴合性好,平面精度高。

- 适用的生产场景:外观、外部尺寸、缺陷和其他检测场景,如电子元件、精密机械零件等

- 自动化程度:★★★★

- 常见型号3 槽轮廓;滑轮直径 50 毫米;带有平行表面光源的特殊半透明皮带

5、窄带输送机(单排式)

- 驱动方式:电机驱动皮带,通过皮带轮传输动力

- 速度:速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节

- 功能:正向和反向输送机;轻载边缘导向型,通过齿面布降低噪音;支持精密定位输送机。

- 适用的生产场景:对输送机精度和噪音敏感的轻负载场景,如制表业、珠宝加工业

- 自动化程度:★★★★

- 常见变体:双沟槽外形;滑轮直径 19 毫米;齿面织物降噪设计,边缘导向结构

6.窄带输送机(双立柱式)

- 驱动方式:电机驱动皮带,通过皮带轮传输动力

- 速度:速度可调,通常在 0.1-2m/s 范围内,支持自定义速度调节

- 功能正向和反向输送;轻载边缘导向型,通过齿面修补降低噪音;双排窄幅齿形带设计,支持精确定位

- 适用的生产场景:需要提高输送效率的轻载精密输送场景,如电子制造中的插件工艺、汽车装配中的小部件托盘化输送。

- 自动化程度:★★★★

- 常见变体:双沟槽外形;滑轮直径 30 毫米;双排窄齿形带设计

三、模块化托盘输送系统

产品介绍:包括各种标准化的输送线体和工件托盘,可配备模块化的配套机构,根据不同的场地、生产条件和生产需要,满足不同的生产线布局。广泛应用于新能源、汽车零部件、电子电器、电气机械等行业。

- 驱动类型:独立三相齿轮电机驱动、气缸驱动或步进电机驱动

- 速度:0-18 米/分钟(可调,适应不同场景

- 功能:正向和反向输送、托盘堆垛、模块化扩展、防静电设计。

- 适用生产场景:精密装配线:电子元件装配、汽车零部件精密装配;柔性生产线:多品种小批量生产;防静电车间、高洁净度车间

- 自动化程度 : ★★★★★

- 常见变体

同步带输送线、平带输送线、倍速链式输送线、架空链式输送线、高速滚筒输送线、轻型滚筒输送线、重型积放式滚筒输送线、托盘、转弯、架空定位、架空横移、架空旋转、升降机、输送机控制装置

1、定时皮带输送线

- 驱动方式:独立的三相减速电机驱动,可配备其他类型的减速机

- 速度运行速度为 5 - 20 米/分钟。

- 功能实现灵活的自动化循环输送,可与其他自动化模块(如顶升和横移、圆带转弯、升降等)配合使用;适用于负载较轻且精度要求较高的输送。

- 适用的生产场景:3C 电子、汽车零部件、电机等行业的装配和装配自动化

- 自动化程度 : ★★★★★

- 常见型号:BC2 输送线、BC2/M 输送机

2、平皮带输送机

- 驱动方式:独立的三相齿轮电机驱动,可选其他类型的齿轮驱动

- 速度: 最高速度 18 米/分钟

- 功能实现物料输送,可堆叠

- 适用的生产场景:距离超过 2 米、只允许单向输送、清洁度要求高的场景。

- 自动化程度 : ★★★★★

- 常见型号:FC2 输送机

3、高速链式输送机

- 驱动方式:独立的三相减速电机驱动,电机有 4 个安装位置和 3 个安装角度,可配备其他类型的减速机

- 速度

- 功能可堆叠操作,用于物料输送,托盘定位精度达 +-0.5 毫米

- 适用生产场景:用于重载(300 千克 - 2200 千克) .

- 自动化程度 : ★★★★★

- 常见型号AC2 输送线、AC2/H 输送机

4、悬链输送机

- 驱动方式:独立的三相齿轮电机驱动,可选其他类型的齿轮驱动

- 速度: 用于调节的可自行配置的逆变器

- 功能:可堆叠操作,满足防静电要求,在高洁净环境中输送,减少污染物对产品的影响

- 适用的生产环境:环境要求高、材料特性复杂、需要灵活布局和高度自动化的生产环境,如制药、化工、半导体和电子等行业。

- 自动化程度 : ★★★★★

- 常见变体:PC2 输送线

5、高速辊筒生产线

- 驱动模式:直接电机驱动

- 速度额定速度 60、80(米/分钟)

- 功能:高精度输送和定位,结合连续输送模式,提高生产节拍效率。

- 适用的生产场景:适用于需要高速平稳传输的生产场景,以及需要防静电设计的生产环境

- 自动化程度: ★★★★★

- 常见变型:非标定制,用于特殊宽度、长度和速度

6、轻载滚筒线

- 驱动模式:电动滚筒

- 速度: 0.5 - 15 米/分钟无级调节。

- 功能:传输轻质材料,支持非标定制线形,辊筒材料表面处理防腐耐磨,可对接机械臂、AGV 等设备。

- 合适的生产场景:电子制造、新能源电池车间和其他轻型货物运输场景

- 自动化程度: ★★★★

- 常见变体:直线、曲线、斜线等,根据线条的形状而定

7、重型积放式滚筒线

- 驱动装置电机+变速箱驱动

- 速度: 输送速度可无级调节,0.5 - 15 米/分钟。

- 功能:气动/机械挡块实现物料堆积和暂存,支持非标定制,具有防腐耐磨特性,对接智能系统实现全流程自动化。

- 适用的生产场景:工序间缓冲场景,如电子装配线、电池生产线,适用于大量货物或重型托盘的临时存储和转移。

- 自动化程度: ★★★★

- 常见变体:直线累积、曲线累积

IV.链式输送系统

产品介绍线体布置灵活,可在一条输送线上完成水平、倾斜、转弯等多层次、多角度输送。采用模块化设计,部件独立,适应性强。规格品种多,可根据物料和工艺要求进行选择,适用于食品饮料行业、物流行业等。

- 驱动方式:电机驱动链条带动金属/塑料板循环往复运动。

- 速度:可调,最快速度在 15M/min 以内

- 功能:输送面平整光滑,摩擦力小,物料过渡顺畅,输送速度准确稳定,确保精确同步输送,牵引链条强度高,布置灵活,可在一条输送线上完成水平、倾斜和转弯输送。

- 适用的生产场景:重型物品的输送和组装,可输送玻璃瓶、PET 瓶、易拉罐、包装袋和其他类型的物料。

- 自动化程度: ★★★★

- 常见变体:按链板材料可分为不锈钢链板型、工程塑料链板型

1、柔性链式输送系统(工程塑料链板型)

- 驱动方式:通常采用电机驱动,配备减速器和传动链或同步带,实现平稳的动力传输。

- 速度:最高 50M/min

- 功能:安装方便快捷,噪音小,性能稳定,适应各种 3D 空间内的输送需求,符合 GMP 规范,适用于卫生要求较高的生产环境

- 适用的生产场景:制药厂、化妆品厂、食品厂、轴承厂,以及任何要求自动化、高洁净度和小占地面积的生产线。

- 自动化程度:★★★★★

- 常见变体

KF-S 43 系列链板

KF-L 63 系列链板

KF-M 83 系列链板

KF-H 103 系列链板

KF-B 系列链板

2、不锈钢链式输送系统(不锈钢链式)

- 驱动模式:通常使用带减速机驱动的电机(如 SEW 或国内品牌),支持防爆电机选项(特殊场景)

- 速度: 最高速度 50M/min

- 功能耐腐蚀、耐磨损,支持高温环境

- 适用的生产场景:高湿度、腐蚀性环境,如制药厂的洁净室、海鲜加工、化工生产线;对卫生和耐候性要求较高的场景

- 自动化程度:★★★★★

- 常见变体 直、 转弯, 攀岩, 网眼, 芬达

V.智能磁力驱动输送系统

产品描述工业生产线输送系统是通过磁力驱动推杆在集成电机模块形成的路径上移动而构成的。磁力驱动模块具有高速、高精度、高响应的特点,同时多个执行器的独立运行进一步优化了生产流程,最大限度地优化了生产节拍,大大提高了整体产量,在智能制造和柔性生产领域得到了广泛应用。

- 驱动方式:磁力驱动(非接触传输技术)

- 速度:最高 5 米/秒

- 功能:高精度重复定位(±0.01 毫米)、模块化灵活布局、使用寿命长、维护成本低、无尘、低噪音和环保特性

- 适用的生产场景:半导体级无尘室、高温、高真空和其他恶劣环境、需要灵活生产的场景、有高精度定位要求的精密制造。

- 自动化程度 :★★★★★

- 常见变体:不同的电机功率配置(例如 400W 标准功率/定制功率类型)

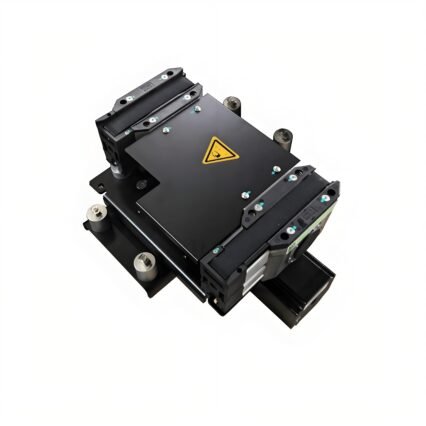

1、FVT1-小型推力磁力驱动输送系统

驱动装置磁力驱动(闭环系统)

速度:最高速度 2.5 米/秒,适合高节奏生产。

功能:负载轻、精度高、路径灵活,支持圆形、方形、跑道型等闭环布局,并可添加岔道,实现多工序并行加工。

适用的生产场景:电子元件组装、精密仪器制造、高节拍生产线、需要多工位并行处理和动态路径切换的自动化生产线。

- 自动化程度:★★★★★

常见变体:圆形、方形、跑道型闭环系统

2、FVT2-大推力磁力驱动输送系统

- 驱动方式:磁力驱动

- 速度:最高速度 1.8 米/秒,适用于高速输送情况。

- 功能:承载能力强、定位精度高、路径灵活,开放式结构支持线性拼接、水平/垂直布局和货叉设计,适应复杂的生产线规划。

- 适用的生产场景:精密制造、重型输送、智能物流、仓储和分拣、多工位协同装配线

- 自动化程度:★★★★★

- 常见变体:V 形(高精度)、滚珠导轨(低摩擦)

VI.空中(垂直)输送系统

产品介绍物料沿着预设轨道高效运行,与生产节点精准对接,实现物料从仓储到生产线的无缝对接。在生产车间上空建立一条智能、高效、灵活、安全的输送通道,让物料运输从传统的地面模式跃升到空中,实现物流路径的立体升级,彻底释放地面空间。

- 驱动方式:由输送带、托盘、输送升降机和其他机械结构驱动,并配备相应的控制系统

- 速度:500 毫米/秒,可调,高效运行,节省运输时间

- 功能:在空中运输货物或材料,特别是在高海拔地区或地面运输难以到达的地区。

- 适用的生产场景:大型机械加工车间、仓储和物流、建筑施工、机场和车站

自动化程度:★★★★

常见变体:托盘式空中输送系统、输送升降机、水平循环输送系统

七、水平循环输送系统

产品简介:水平循环输送系统的核心设计为环形轨道结构,通过模块实现物料沿环形路径的连续循环输送,广泛应用于高精度、高效率的工业场景。

- 驱动方式:输送带在驱动装置的驱动下沿环形轨道运行,实现货物的连续输送。

- 速度:可调,根据实际需求可调可控

- 功能模块化设计支持多场景扩展、快速部署和空间优化、多串联流水线作业

- 适用的生产场景:粮食仓库、物流配送中心、建筑材料、化工

- 自动化程度 :★★★★

- 常见型号:移动式伸缩水平皮带输送机、水平刮板输送机

八、多层输送系统

产品介绍多层输送系统采用开放式或封闭式轨道布局,构建多层输送路径,实现物料的立体输送。垂直和水平分层布局优化了空间利用率,适用于高密度生产和仓储场景。

- 驱动方式:电机驱动

- 速度:可调,速度范围可根据具体机型进行调整

- 功能:该系统采用机械化和电力驱动,减少了人工参与,提高了自动化程度。

- 适用于生产场景:不同工作站之间的输送,适用于自动化生产线、需要大量材料处理和加工的工业生产场景。

- 自动化程度 :★★★★

- 常见变体 :

在线输送系统:用于在固定路径上输送产品

转弯输送系统:允许输送机路径旋转 90 度或其他角度。

升降和输送系统:包括升降机构,可实现不同高度之间的产品输送。

九、并排输送系统

产品介绍:通过轨道平行排列实现多路径同步传输,提高生产节拍匹配的灵活性。支持多通道独立或协同操作,支持高密度、高柔性的物料流,适用于汽车制造、电子装配等需要多工位并行操作的场景。

- 驱动模式:多电机协同驱动/分布式驱动/集中控制驱动

- 速度:速度可调,在短距离场景中,采用并行传输机制实现多通道同步传输,速度可达 20-30m/s

- 功能:连续输送物料,避免物料堆积或断流,提高空间利用率,实现不同输送线物料的动态路径切换。

- 适用的生产场景:在重工业和采矿业、自动化生产线、制药和食品工业中快速平行分拣和传送纸箱。

- 自动化程度 :★★★★★

- 常见变体 :

带式并排输送系统(通用型)

链式并排输送系统(箱子/托盘输送)